绝缘橡胶垫生产工艺有哪些

文章来源:京东橡胶 点击:564 发布时间:2025-02-10

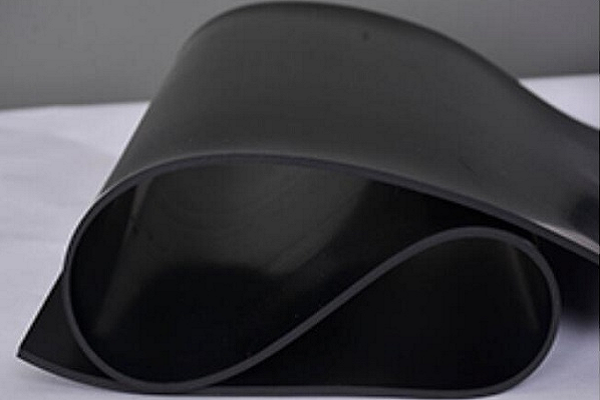

绝缘橡胶垫在现代工业和电气工程中扮演着至关重要的角色。无论是在变电站、配电房,还是在各种电气设备和高压环境中,绝缘橡胶垫都是确保安全作业的必要保障。那么,这种关键的绝缘材料是如何生产的呢?本文将带您详细了解绝缘橡胶垫的生产工艺,从炼胶到成品,每个步骤都有其独特的技术要点和重要性。

炼胶是绝缘橡胶垫生产的首要环节,也是最为关键的一步。传统的炼胶工艺,也称为混炼,是根据绝缘橡胶垫所需的性能,按照特定的配方,将各种填充物均匀地混合入生胶中。这一过程需要严格控制温度、时间和机械作用力,以确保填充物能够完全融入生胶中,形成均匀的混合物。如果填充物分散不均匀,分子结构无法完全交联,最终产品就难以达到理想的物理特性。

炼胶完成后,生胶中的多余空气需要被挤出,以避免成品中出现气泡。通常采用三联辊或四连辊进行挤压作业,确保胶料致密无气孔。这一环节虽然看似简单,但对操作的精确度要求极高。

炼好的胶料需要经过压延机进行压延处理,使其成为厚度均匀的片材。压延过程中的温度控制尤为重要,过高的温度可能导致胶料提前硫化,过低的温度则会影响成型质量。通过精确调控,压延机将胶料压制成规定厚度的薄片,为后续的硫化工序做好准备。

硫化是赋予绝缘橡胶垫优异性能的关键步骤。在这一阶段,压延后的胶片将被送入高温硫化罐中,在一定的压力和温度下进行处理。硫化过程中,橡胶分子发生交联反应,形成三维网状结构,从而显著提升材料的强度、韧性和耐温性能。

不同的橡胶材料和配方对硫化条件有不同的要求。例如,三元乙丙再生胶因其环保特性和成本优势,被广泛应用于绝缘橡胶垫的生产。其硫化配方和炼胶工艺对于降低生产成本和提高产品质量具有重要意义。

硫化完成后的橡胶片还需要经过一系列严格的检测程序,以确保其符合标准规范。主要检测项目包括厚度、硬度、绝缘电阻等。合格的橡胶片会被裁剪成所需尺寸,并进行表面处理,如打磨光滑、去除毛边等。

在整个生产过程中,质量控制贯穿始终。每一步都有严格的操作规程和检测标准,确保每一片绝缘橡胶垫都具备优异的性能和可靠的品质。

绝缘橡胶垫的生产工艺复杂而精细,涉及炼胶、压延、硫化和成品检测等多个环节。每一个步骤都需要高度专业的技术和严格的质量控制,才能生产出符合高标准的绝缘材料。

京东橡胶有限公司是专业橡胶板厂家,生产天然橡胶板、氟橡胶板、丁腈橡胶板、绝缘橡胶板、三元乙丙橡胶板、耐油橡胶板、防静电橡胶板、阻燃橡胶板、导电橡胶板、防滑橡胶板和牛棚垫等产品,有近40年行业经验,产品畅销海内外,有需要欢迎咨询03172276855!

当前位置:

当前位置: